Le thermoformage par soufflage sans contact est une technologie extrêmement performante pour fabr...

Bornes de paiement embarquées , un projet sur mesure pour un opérateur de transport urbain Le thermoformage industriel au service de l'intégration de moyen de payement

Un besoin concret : simplifier le quotidien des conducteurs et des passagers

Quand cet opérateur de transport en commun nous a sollicités, le besoin était clair : produire une borne de paiement embarquée capable de gérer les payement à bord du bus.

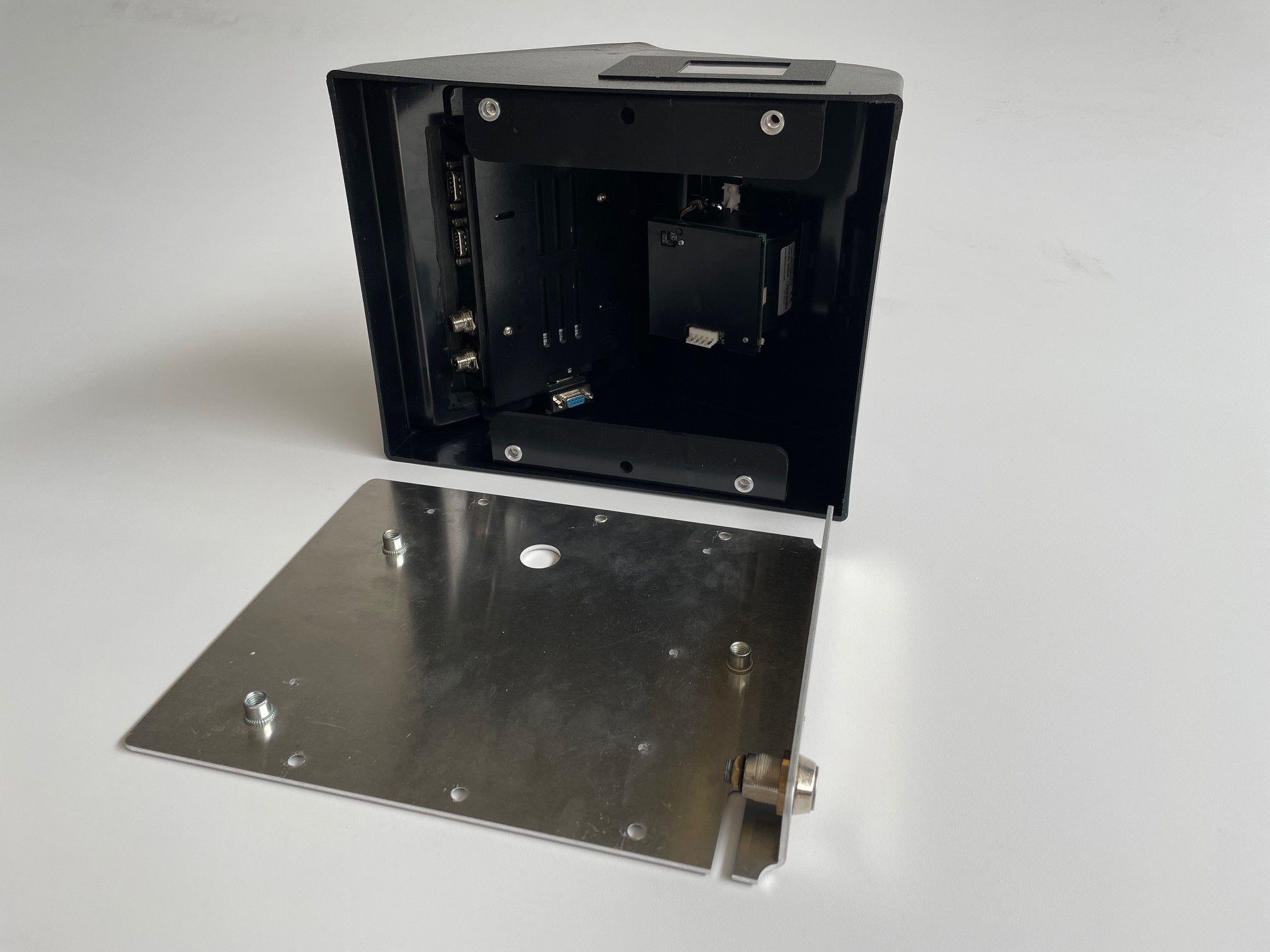

Le chauffeur devait pouvoir sélectionner la destination du passager, encaisser le montant dû, imprimer un ticket et afficher le tarif sur un écran digital. Tout cela à partir d’un seul boîtier, résistant, fiable, et parfaitement intégré à l’environnement de conduite.

Un vrai défi technique, que nous avons relevé dès les premières discussions.

Une réponse technique précise, pensée pour la réalité du terrain

Nous avons d’abord écouté, posé les bonnes questions, puis traduit les attentes du client en plans concrets.

Sur cette base, nous avons développé les outillages nécessaires et fabriqué un premier prototype. Ce modèle a permis de valider tous les points clés : ergonomie, intégration des composants, solidité, rendu visuel.

Pour la production, le thermoformage s’est imposé naturellement. Rapide à mettre en œuvre, idéal pour ce type de pièce de moyenne série.

La pièce étant assez technique, nous avons ajouté deux savoir-faire complémentaires : l’usinage CNC, pour des découpes d’une grande précision, et le collage, pour assembler les éléments solidement.

En cours de projet, une nouvelle demande est apparue : intégrer des inserts métalliques pour assurer la fixation des bornes dans les bus. Nous avons ajusté notre process sans perdre de temps, en les incorporant directement pendant la fabrication.

Le choix de la matière a aussi été crucial. Nous avons retenu un ABS texturé, à la fois solide et agréable visuellement, parfaitement adapté à l’univers exigeant du transport public.

Chaque pièce a été contrôlée avec soin, pour s’assurer qu’elle corresponde aux exigences du client et puisse accueillir les composants électroniques sans surprise.

Un accompagnement complet, de la première idée à la pièce installée

Ce projet illustre parfaitement notre façon de travailler : écouter, proposer, fabriquer, ajuster.

Tout a été réalisé dans nos ateliers : les outillages, le prototype, les fichiers de production, jusqu’à la fabrication des pièces finales. Des ensembles plastiques livrés prêts à l’emploi, que le client pourra intégrer sans difficulté dans ses bus.

Résultat : une solution fiable, esthétique, produite avec rigueur, qui facilite la tâche des conducteurs et améliore l’expérience des passagers.

Vous avez vous aussi un projet de pièce plastique intégrant des fonctions techniques ? Parlons-en. Chez Plastisart, nous mettons notre expertise à votre service pour transformer une idée en solution concrète.